Les émissions fugitives sont un phénomène de dissémination ou de fuite d’une substance dans l’atmosphère, provoquée par un équipement ou par des raccords de tuyauterie dans les unités de traitement du pétrole et du gaz. Les vannes et les joints de presse étoupe ont été identifiés comme étant la principale source de ce type d’émissions dans les raffineries et les installations de pétrole et de gaz.

Les émissions fugitives sont un phénomène de dissémination ou de fuite d’une substance dans l’atmosphère, provoquée par un équipement ou par des raccords de tuyauterie dans les unités de traitement du pétrole et du gaz. Les vannes et les joints de presse étoupe ont été identifiés comme étant la principale source de ce type d’émissions dans les raffineries et les installations de pétrole et de gaz.

Dans le meilleur des cas, les fuites accidentelles issues des équipements d’exploitation et la dissémination de substances dans l’atmosphère qui en découle se limitent à une odeur désagréable sur le site et ses environs, ou à une gêne pour le voisinage.

Les fuites de gaz inodores mais nocifs sont en revanches très préoccupantes.On peut par exemple citer l’émission de gaz riches en H2S (autrement dit des gaz sulfureux, qui s’élèvent généralement des installations de stripage de gaz). Si ce genre de fuites peut respecter les limites de concentration imposées par la loi (qui varient de manière importante d’une région à l’autre et sont parfois contradictoires), les impacts sur le long terme de ces concentrations sont toutefois méconnus. Même les concentrations de gaz inférieures à 5-10 ppm (parties par million) peuvent avoir des effets importants et immédiats sur le corps humain. De plus, il a été démontré qu’une exposition continue à des quantités de H2S largement inférieures à une limite de 1 ppm pouvait entraîner des maladies graves sur le long terme chez le personnel des sites de production et les résidents vivant à proximité de ceux-ci.

Une étude réalisée par l’université de Californie du Sud a révélé que la dépression, la colère, la fatigue, la tension, la confusion et les troubles respiratoires étaient bien plus élevés chez les personnes exposées au H2S que la moyenne. Il est donc essentiel de la limiter les émissions de polluants dans l’atmosphère, non seulement pour des raisons de santé et de sécurité, mais aussi pour réduire le risque de poursuites judiciaires de la part des syndicats et des particuliers résidant à proximité des sites de production de gaz et de pétrole.

Les recherches entreprises par l’Association Européenne de l’Étanchéité (European Sealing Association, ESA) au sujet des principales sources de fuites dans les raffineries ont révélé que jusqu’à 70 % des émissions dans l’atmosphère provenaient de vannes non contrôlées ou sujettes à des fuites.

Dans ce domaine, les vannes de régulation à utilisation intensive sont les plus critiques, car celles de type quart de tour et tout-ou-rien sont soumises à moins de manipulations et d’usure au niveau de la garniture. Il est donc absolument vital de détecter en continu les fuites de ces vannes.

Techniques de détection des fuites

Les techniques de maintenance actuelles pour réduire les émissions reposent sur des vérifications régulières (« maintenance accidentelle »), effectuées à l’aide de détecteurs olfactifs, de caméras infrarouges et de détecteurs de fuites à ultrasons. Néanmoins, aucune de ces techniques ne peut être considérée comme fiable et objective à 100 %.

La détection olfactive, par exemple, peut déterminer de manière approximative la concentration d’un polluant donné dans l’air, mais la mesure de cette concentration est grandement influencée par des facteurs tels que le vent, le type de spectromètre de masse utilisé, la position du détecteur et la température extérieure.

Compte tenu de ces facteurs, il est pratiquement impossible de corriger les valeurs de mesures inférieures à 10 ppm, voire même dans certains cas de localiser l’origine de la fuite. Pour cette raison, les détecteurs olfactifs sont souvent utilisés en conjonction avec des caméras infrarouges spécialisées pour la détection et le colmatage des fuites (LDAR). Les détecteurs de fuites à ultrasons et les caméras infrarouges ne peuvent pas être considérés comme des méthodes de mesure quantitative et ne fournissent qu’une vague indication de l’origine de la fuite.

Le coût de ces systèmes est très élevé en termes d’investissement, mais ce sont surtout les coûts de main d’oeuvre, ainsi que la qualification et le besoin de formation du personnel qui les rendent encore moins viables.

Malgré ces inconvénients, lorsque les vérifications sont effectuées à intervalles éloignés, une fuite survenant entre deux vérifications successives peut créer de graves problèmes de sécurité sur le site. Pour cette raison, certaines usines mettent en place des zones d’accès limité, équipées obligatoirement d’évents et où seul le personnel ayant suivi une formation appropriée peut pénétrer.

Allongement de la durée de vie de la garniture et suivi de son état

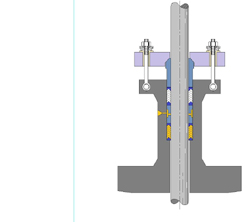

Une fois la source de la fuite identifiée, en général, le site doit être fermé afin de mettre en oeuvre des mesures correctrices. Il est essentiel de maximiser la durée de vie des joints de presse étoupe afin de limiter les arrêts, ou du moins de faciliter l’application d’un programme d’entretien anticipé. Pour cette raison, de nombreux utilisateurs finaux installent une garniture principale et une autre secondaire en série sur les vannes critiques.

La première empêche les fuites au niveau de la vanne, tandis que la seconde constitue une solution de secours en cas de dysfonctionnement de la garniture principale. Les deux garnitures sont séparées par une lanterne et une sortie de détection de fuite, ce qui permet une détection olfactive et un contrôle des fuites via l’évent.

Cette configuration comporte néanmoins deux limites. Premièrement, si la sortie de détection de fuite est débranchée, la vanne continue de libérer des composants organiques volatils dans l’atmosphère jusqu’à la découverte du problème. En cas de fuite importante, la sortie peut être branchée pour basculer sur la garniture secondaire. Cette méthode de contrôle des émissions est très coûteuse, car elle requiert du personnel qualifié pour vérifier régulièrement des centaines de vannes sur le site. Même si le système ne fonctionne que partiellement, de graves problèmes de sécurité persistent pour le personnel chargé de la détection manuelle des fuites. En outre, le processus de détection est considérablement affecté par le mouvement, la vitesse et la direction des vannes, ainsi que par le positionnement du détecteur, ce qui signifie que les opérateurs obtiendront différents résultats de mesure selon le mode d’installation du détecteur olfactif (inséré dans la sortie ou utilisé à distance).

En général, la sortie reste branchée, et n’est débranchée que pour vérifier l’absence de fuite. En revanche, si elle est branchée en permanence, la fuite provenant de la garniture principale génère de la pression dans l’espace entre les deux garnitures, tandis que l’accumulation de pression dans le volume de la lanterne entraîne une utilisation continue de la garniture secondaire, ce qui signifie son usure prématurée par rapport à la garniture principale. La garniture secondaire, normalement dimensionnée pour les urgences, est utilisée en continu de manière non intentionnelle, et provoque donc davantage d’émissions dans l’atmosphère.

Toutefois, le principal problème est que, pendant les séances de LDAR, lorsque la sortie est débranchée et que le volume de la lanterne fait l’objet d’une vérification olfactive, seul l’état de la garniture principale est vérifié, ce qui signifie que dans ce cas, les séances de LDAR sont inefficaces.

Enfin, si la séance de LDAR n’est pas effectuée quotidiennement, les volumes de polluants libérés peuvent être très élevés et imprévisibles.

Solution

Les derniers systèmes consistent en un micro-débitmètre massique à logique intelligente. Le système surveille en continu et de manière automatique les performances des garnitures de vanne de régulation en mesurant la fuite réelle passant à travers les joints de presse-étoupe principaux de la vanne. La mesure du débit massique est extrêmement précise : de 1 à 50 millimètres cubiques standard par seconde, l’équivalent d’une plage comprise entre 5 et 500 ppm, ou d’une taille de bulle comprise entre 0,5 et 5 mm par seconde.

Si la valeur dépasse les limites prédéfinies dans le positionneur, le système envoie une commande à la vanne pour fermer la sortie de l’évent, l’étanchéité basculant automatiquement vers la garniture secondaire.

Le système est également capable de corréler les valeurs à la direction et à la vitesse de déplacement de la tige, ce qui permet alors de comprendre réellement les mesures de données et d’éviter des alarmes erronées. Il peut aussi communiquer l’état de la garniture à l’opérateur et à la salle de contrôle via les protocoles de communication HART, Foundation Fieldbus ou Profibus, pour un simple mode d’alarme. Cela signifie qu’il peut jouer un rôle essentiel dans la réduction du risque de garniture sujette à une fuite sur le site et renforcer considérablement la sécurité sur le site et ses alentours.

Le système est également capable de corréler les valeurs à la direction et à la vitesse de déplacement de la tige, ce qui permet alors de comprendre réellement les mesures de données et d’éviter des alarmes erronées. Il peut aussi communiquer l’état de la garniture à l’opérateur et à la salle de contrôle via les protocoles de communication HART, Foundation Fieldbus ou Profibus, pour un simple mode d’alarme. Cela signifie qu’il peut jouer un rôle essentiel dans la réduction du risque de garniture sujette à une fuite sur le site et renforcer considérablement la sécurité sur le site et ses alentours.