Les utilisateurs se concentrent généralement de manière acharnée sur l’amélioration de l’efficacité de leurs procédés industriels. Dans l’environnement concurrentiel et inflationniste actuel, les utilisateurs sont encore plus concentrés sur l’amélioration de l’efficacité des procédés et la réduction des coûts globaux. De plus en plus d’utilisateurs adoptent les initiatives de l’Industrie 4.0 en introduisant une automatisation et la digitalisation des procédés de fabrication, permettant essentiellement de faire plus avec moins.

Les utilisateurs se concentrent généralement de manière acharnée sur l’amélioration de l’efficacité de leurs procédés industriels. Dans l’environnement concurrentiel et inflationniste actuel, les utilisateurs sont encore plus concentrés sur l’amélioration de l’efficacité des procédés et la réduction des coûts globaux. De plus en plus d’utilisateurs adoptent les initiatives de l’Industrie 4.0 en introduisant une automatisation et la digitalisation des procédés de fabrication, permettant essentiellement de faire plus avec moins.

Les lieux évidents pour implémenter l’Industrie 4.0 sont généralement les systèmes de production primaires (centres d’usinage, de rectification, convoyeurs...), mais qu’en est-il des divers systèmes auxiliaires de soutien ? Ces systèmes auxiliaires peuvent être rudimentaires et très manuels, les rendant parfaits pour une amélioration via l’automatisation numérique et les contrôles. Par exemple, dans la fabrication de pièces pour des applications automobiles, la coulée sous pression d’un bloc moteur de haute qualité formé avec précision à partir d’aluminium fondu. L’efficacité du procédé de fonderie est fortement impactée par l’utilisation de lubrifiants pour moules afin de faciliter l’écoulement du métal, d’optimiser le temps de mouillage et de propagation ou pour contrôler étroitement la température du moule. Bien que le procédé de fonderie utilise de l’automatisation, il est typique que le système auxiliaire fournissant les fluides lubrifiants pour moules soit entièrement manuel avec un contrôle quasi inexistant. C’est assez ironique pour un fabricant qui recherche intentionnellement la précision, la qualité et l’efficacité et dépense beaucoup dans les fluides pour maximiser ces résultats.

La première étape pour les utilisateurs afin de mieux comprendre le potentiel d’amélioration commence par la génération de données y compris sur les systèmes auxiliaires qui gèrent les fluides de procédés.

Les données collectées peuvent aider les utilisateurs à comprendre où les procédés de gestion des fluides peuvent être améliorés. Si des coûts inutiles sont générés, ainsi que pour identifier les points bloquants la productivité. Lorsque les fluides sont gérés manuellement, il est typique de voir un ou plusieurs de ces trois problèmes de fabrication en aval :

![]() L’usure prématurée des outils : cela se traduit par plus de maintenance des machines, des coûts de remplacement des outils plus élevés et même un temps d’arrêt accru.

L’usure prématurée des outils : cela se traduit par plus de maintenance des machines, des coûts de remplacement des outils plus élevés et même un temps d’arrêt accru.

![]() Une réduction de qualité des pièces finies : cela se traduit directement sur les marges du fabricant, un produit qui ne répond pas à des objectifs de qualité spécifiques est généralement déclassé pour une application de valeur inférieure, retravaillé ou simplement mis au rebut.

Une réduction de qualité des pièces finies : cela se traduit directement sur les marges du fabricant, un produit qui ne répond pas à des objectifs de qualité spécifiques est généralement déclassé pour une application de valeur inférieure, retravaillé ou simplement mis au rebut.

![]() La mauvaise santé des fluides : une concentration de fluides instable ou un pH qui chute subitement peuvent être un signe de mauvaise santé des fluides, ce qui peut entraîner des coûts accrus dus à une surconsommation ou à la nécessité de changer complètement un bain. Ceci signifie une vidange et un remplissage des fluides, augmentant également les coûts liés à l’élimination des fluides usés et au réapprovisionnement en nouveaux fluides.

La mauvaise santé des fluides : une concentration de fluides instable ou un pH qui chute subitement peuvent être un signe de mauvaise santé des fluides, ce qui peut entraîner des coûts accrus dus à une surconsommation ou à la nécessité de changer complètement un bain. Ceci signifie une vidange et un remplissage des fluides, augmentant également les coûts liés à l’élimination des fluides usés et au réapprovisionnement en nouveaux fluides.

Le suivi des bains est traditionnellement réalisé de manière empirique, comme une tache annexe de la production. De nombreux utilisateurs surveillent un bain de fluide simplement à vue et ne suivent pas régulièrement les paramètres critiques. Dans ces scénarios, les fluides sont ajoutés manuellement seulement lorsqu’ils semblent visuellement bas ou, pire, seulement lorsqu’un problème en aval apparaît. Cela revient essentiellement à opérer dans l’obscurité en termes de quantité de fluide, de concentration et de santé, une approche réactive des problèmes plutôt qu’une approche proactive pour prévenir les problèmes en aval. En utilisant l’automatisation pour surveiller la concentration de fluide et d’autres paramètres clés, les utilisateurs gagnent en visibilité et atteignent des améliorations notables de leur procédé et coûts. Le contrôle automatisé des bains de fluide, la capture systématique des points de mesure et les analyses permettent en outre au fabricant de faire plus avec moins, moins de main-d’œuvre, moins de temps d’arrêt, moins de consommation de fluide et, globalement, un coût total du procédé (Total Cost of Ownership) inférieur.

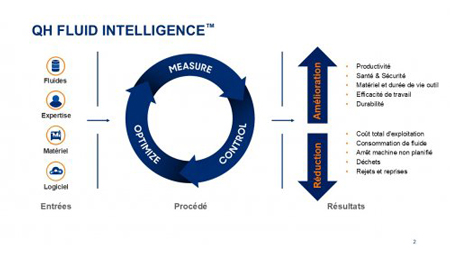

Quaker Houghton a développé une plateforme qui aborde spécifiquement de tels défis et permet aux utilisateurs de bénéficier de l’optimisation des fluides et des procédés. QH FLUID INTELLIGENCE™ fournit une surveillance et un contrôle en temps réel de la performance et du coût des fluides, offrant des diagnostiques rapides, précis et exploitables. Personnalisable, évolutif et facilement intégré dans les opérations de fabrication, il réduit les déchets, les risques et le coût total du procédé de fabrication.

La plateforme combine quatre éléments clés : l’expertise de classe mondiale de Quaker Houghton pour l’application des fluides industriels, ainsi que des équipements et leurs logiciels.

Concernant le matériel, la famille QH FLUIDMONITOR™ utilise des technologies de capteurs spécifiques pour la mesure automatique en temps réel des paramètres clés des fluides et des procédés. Cela réduit l’échantillonnage et l’analyse manuels.

La gamme QH FLUIDCONTROL™ intègre des capteurs et des équipements de contrôle spécifiques pour la mesure automatique et le contrôle physique des paramètres clés des fluides et des procédés.

Ces familles de matériel travaillent de concert avec le troisième élément, QH FLUIDTREND™, un logiciel intuitif et convivial pour visualiser les données en temps réel. Les historiques de mesure des équipements QH FLUIDMONITOR™ et QH FLUIDCONTROL™ peuvent également être analysés avec ce logiciel. QH FLUIDTREND™ offre aux utilisateurs non seulement des données mais aussi des diagnostiques pour l’optimisation des fluides et des procédés. Cela améliore la prévisibilité des résultats, ce que tous les utilisateurs apprécient.

La combinaison des éléments QH FLUID INTELLIGENCE™ fournit des diagnostiques qui permettent aux ingénieurs de : mesurer, contrôler, optimiser leurs procédés.

![]() Utilisez une automatisation précise et efficace pour MESURER les paramètres les plus impactant pour la performance des fluides

Utilisez une automatisation précise et efficace pour MESURER les paramètres les plus impactant pour la performance des fluides

![]() CONTROLEZ ces paramètres en utilisant une technologie d’automatisation fiable

CONTROLEZ ces paramètres en utilisant une technologie d’automatisation fiable

![]() et utilisez ces données de diagnostique afin d’OPTIMISER les fluides et les procédés industriels.

et utilisez ces données de diagnostique afin d’OPTIMISER les fluides et les procédés industriels.

Le résultat final est tangible et prévisible : une productivité améliorée, une durée de vie accrue des équipements et des outils, une efficacité du travail optimisée, une santé et une sécurité améliorées et, dans certains cas, même une durabilité accrue. En fin de compte, les utilisateurs peuvent utiliser les technologies QH FLUID INTELLIGENCE™ pour améliorer davantage leurs coûts totaux (TCO), un impératif dans l’environnement compétitif et inflationniste actuel.

Bien que la plateforme QH FLUID INTELLIGENCE™ soit un modèle relativement nouveau pour Quaker Houghton, plusieurs utilisateurs de renom l’ont déjà appliquée avec succès et les résultats sont impressionnants. Une entreprise automobile mondiale qui a implémenté QH FLUID INTELLIGENCE™ pour optimiser ses fluides de rectification a économisé près de 300 000 € par an, a réduit les temps d’arrêt machine de 75 % et a amélioré sa productivité de près de 1 000 heures par an.

Dans le secteur aérospatial, un fabricant de voilure a bénéficié des multiples avantages de QH FLUID INTELLIGENCE™. En utilisant cette plateforme technologique, il a économisé sur le travail manuel nécessaire pour remplir et maintenir le liquide de coupe ; il a prolongé la durée de vie du fluide ; tout en réduisant les déchets et les temps d’arrêt dus au changement de liquide ; et en améliorant la durée de vie de ses outils et réduisant les défauts, tout cela en maintenant une concentration constante du fluide.

La liste des segments industriels intéressés par la plateforme QH FLUID INTELLIGENCE™ est vaste, allant des revêtements de conversion pour les traitements de surface au laminage à chaud de l’aluminium, en passant par le laminage à froid de l’acier et par une diversité d’applications de travail des métaux.

Un point clé dans l’offre de Quaker Houghton réside dans le fait que les équipements QH FLUIDMONITOR™ et QH FLUIDCONTROL™ sont conçus et calibrés en interne par une équipe dédiée d’ingénieurs et de chimistes très compétents, non seulement en capteurs industriels mais aussi en formulations chimiques et experts de l’application des fluides d’usinage industriels. C’est grâce à cette expertise que Quaker Houghton a développé un savoir-faire unique et spécifique avec des capteurs calibrés pour réduire le risque d’erreurs de lecture et de dérives, et pour garantir leur précision même dans des conditions de fonctionnement difficiles. Une combinaison d’expertise et de solution que les revendeurs de capteurs ne sont pas capables d’offrir sur le marché.

De même, les diagnostiques de QH FLUIDTREND™ et les recommandations d’optimisation qui en résultent sont développées par les ingénieurs de QH et enrichies par le savoir de nos experts techniques. L’expertise interne de Quaker Houghton en matière de chimistes, physiciens, ingénieurs et experts d’applications est mise à profit dans le développement et la mise en œuvre de nos fluides et équipements.

Les améliorations permises par l’Industrie 4.0 aux procédés de fabrication sont maintenant répliquées par Quaker Houghton également aux systèmes auxiliaires de production et notamment aux fluides industriels. Quaker Houghton a réussi à maîtriser les technologies d’automatisation et de contrôle pour numériser et optimiser ces éléments souvent oubliés du puzzle. Que vous soyez une fonderie ou une aciérie, la plateforme QH FLUID INTELLIGENCE™ peut vous aider à augmenter la prévisibilité de vos performances tout en vous permettant de réduire les déchets, d’améliorer l’efficacité et de réduire les coûts.

QH FLUID INTELLIGENCE™ représente l’avenir intelligent des fluides.